棒阳极X射线管的创新技术– 应用于航空发动机焊缝的X射线无损检测

作者:Thorsten FROBA, Dr. Jens Peter Steffen

地址:X-RAY WorX GmbH, Siemensstra?e 26, D-30827Garbsen,Germany,www.x-ray-worx.com

摘要:根据工业标准(如ASTM [1])的要求,航空发动机焊缝的X射线无损检测需要使用高强度长时间曝光的X射线,棒阳极X射线管的最大挑战在于其耐用性,为了增强棒阳极X射线管可靠性和耐用性,不仅要改进其机械设计,而且要引进创新的冷却技术。

此文献概述了微焦点棒阳极X射线管的安装及应用,特别是在航空航天工业领域中。文中讨论了不同的技术难点,如散热、冷却的改进、以及密闭的冷却回路,并讲述了X-RAY WorX公司的研发团队是如何解决这些关键问题,最终为航空发动机检测领域集成了一套紧凑、耐用的棒阳极X射线管。新的棒阳极X射线管的技术,使设备更稳定,减少故障率并为发动机制造商优化了X射线的检测方案

关键词:X射线 微焦点 棒阳极 航空发动机

1. 应用领域

射线照射及射线透视技术广泛应用在无损检测领域中,在普通的射线检测系统中,一般将X射线源放置在被检测物的前面,一个X射线感光胶片或探测器放置在被检测物的后面,用以接收穿透被检测物后残余的射线,但是许多被检测物的缺陷所处的位置非常不适合这种检测方式。

那些带有很多孔腔或很厚的管璧的检测样品,由于射线穿透后分辨率以及对比度的问题,导致检测结果非常不理想。例如中空的样品[2]和热交换器[3],管板上焊接许多管子,这种焊缝的检测就需要一个狭长的X射线源,伸进管子内部,如热交换器的管子内部,标准的X射线管都不能满足这种检测要求。

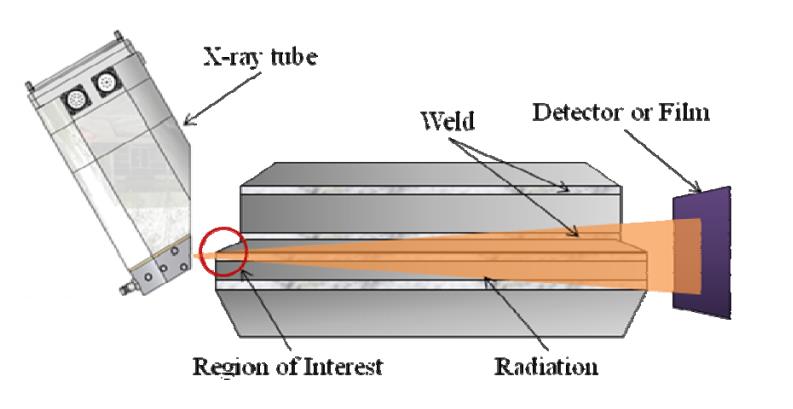

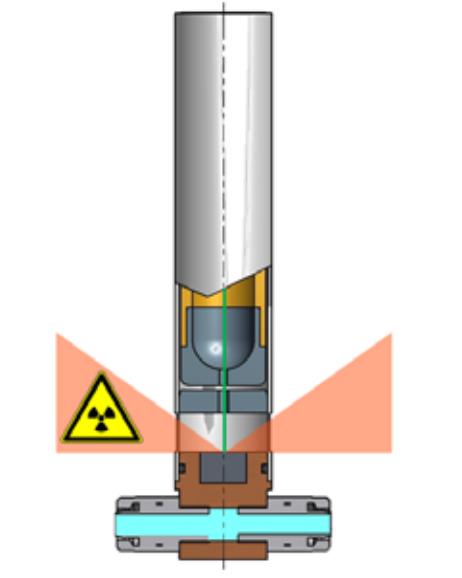

图1. 使用普通的X射线管进行焊缝检测

类似的难点在航空发动机零部件的检测中很常见,X射线管必须非常靠近焊接点(the weld),同时胶片及探测器需要放置在焊接处的另一侧,使用普通的X射线管,不可能将X射线管靠近缺陷处,而且不可避免的需要穿透很厚的管壁(如图1),穿透双壁厚度导致分辨率和对比度降低,而且会产生重叠分辨被检测区域的现象。

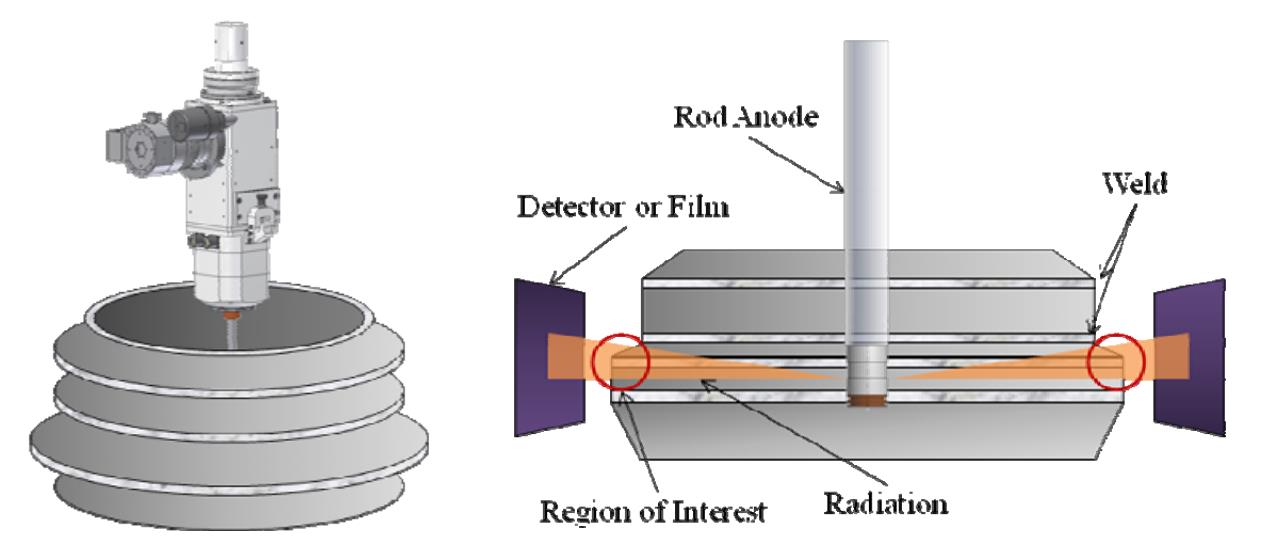

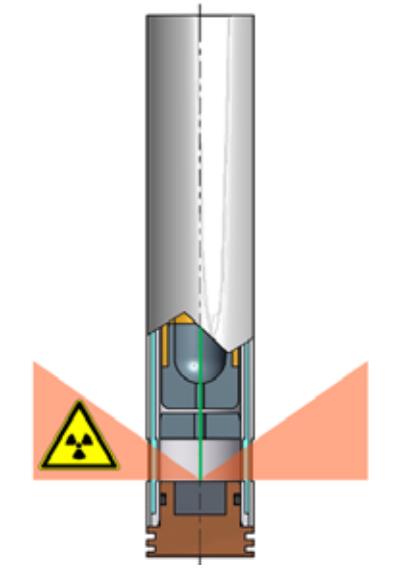

为了解决上述检测难点,研制了新型的棒阳极X射线管,X射线窗位于阳极棒的顶端,阳极棒可以探入孔洞内部,图2展示了使用棒阳极X射线管检测的基本原理,相对于普通的从被检测物外部透照检测方式,使用棒阳极X射线源,可以减少透照壁厚,可以获取更高的分辨率。

图2.使用棒阳极检测焊缝

随着产品质量及安全标准的越来越严格,允许焊缝的缺陷大小也越来越小,电子束焊接可能出现的漏焊深度必须小于50μm[4],这会直接影响到在检测中所使用的X射线源,要求X射线焦点尺寸更小,焦点尺寸大小指的是X射线源内部聚焦区域的直径,对于要求获取高放大倍数及高分辨率图像的检测领域,微焦点X射线源提供了优秀的解决方案。

2. 微焦点棒阳极X射线管

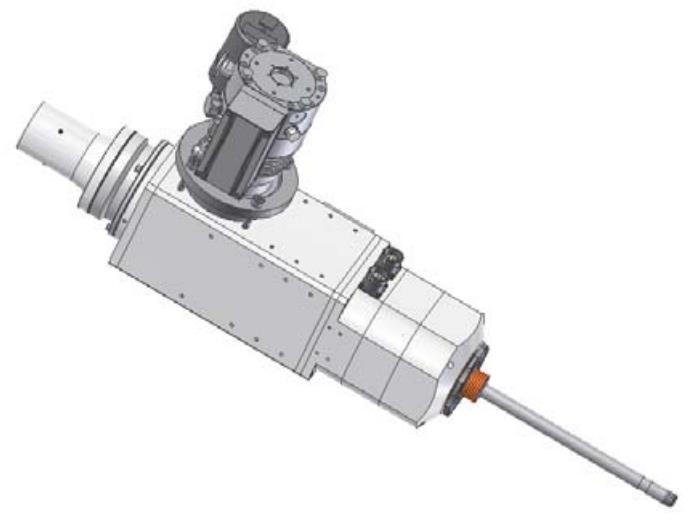

微焦点棒阳极X射线管结合了微焦点和阳极棒两个特点,如图3先进的微焦点棒阳极X射线管,可以生成非常小的焦点尺寸,同时可以探入孔洞内部非常靠近缺陷的位置进行检测。

图3先进的微焦点棒阳极X射线管

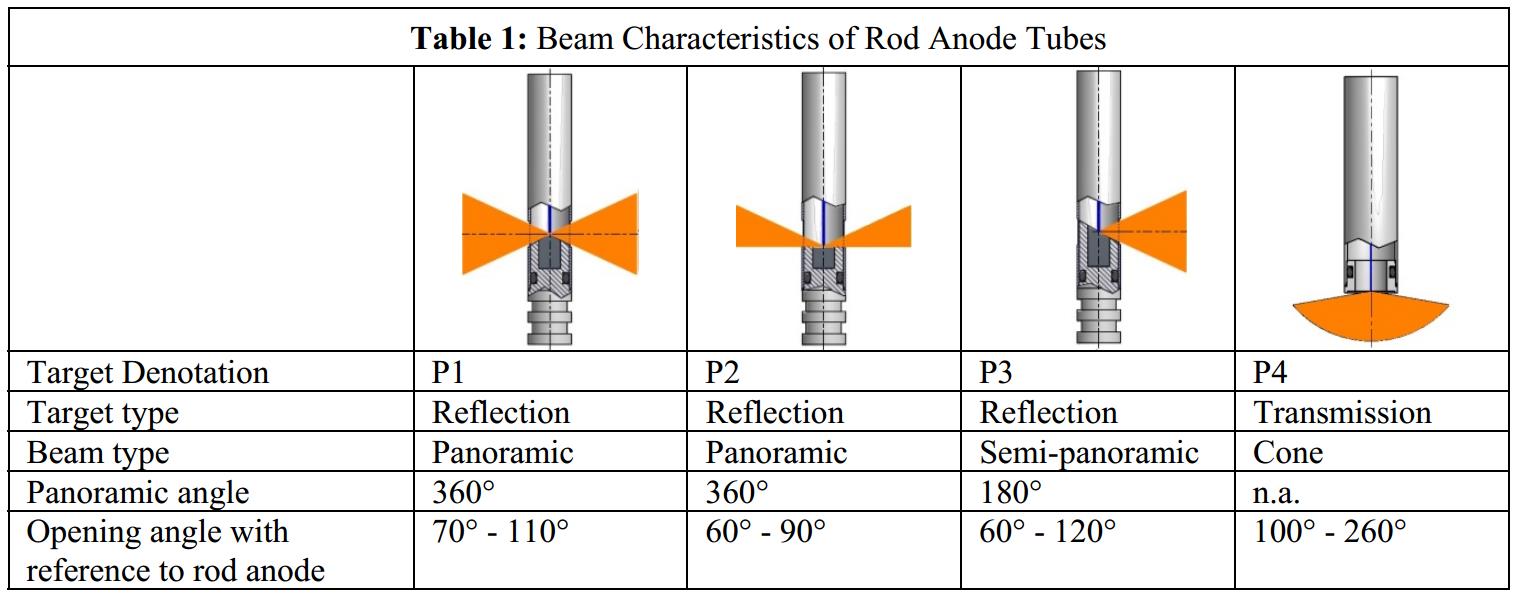

棒阳极X射线管的焦点在靶极生成,阳极靶位于阳极棒顶端,根据靶的不同形状,可以产生不同形状的X射线束,参考图表1表示了4种不同特点的X射线束。

周向靶(Panoramic)通常被用在管状结构或航空发动机的检测中,反射式靶(Reflection)可用在管板的焊缝检测中,透射式靶(Transimission)可以用在容器的检测中。

3. 带棒阳极X射线管的微焦点射线检测难点

优化的生产工艺可以保证高质量的同时节省更多的时间,在检测焊缝时,减少检测时间,意味着减少胶片或探测器的X射线曝光时间,为保证焦点尺寸在一定范围内,可以通过增加X射线轻度来实现。

增加X射线的强度,就需要增加射线管的运行电流,电流越高,作用到棒阳极和靶上的热量就越大,这就引起了微焦点X射线技术的核心问题,即靶和密封件的散热问题。

O-型密封垫圈是为了保证射线管内的真空度,热量过高会引起钨层靶以及密封垫圈的老化,所以热量是影响微焦点X射线源稳定及耐用程度的关键。

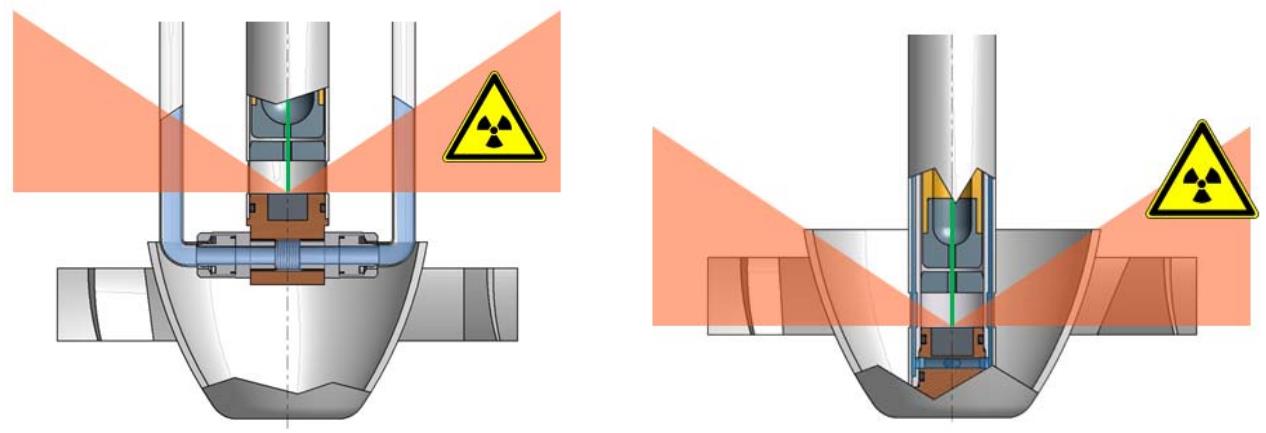

普通的微焦点X射线管的靶冷却是在棒阳极管头顶端带有冷却介质,这样使得操作很不便利,因为冷却介质是作用于靶的背面(如图4),所以靶和O型垫圈的冷却效果很不理想,而且容易引起连续运行时真空度的不稳定。

图4. 带外部冷却的普通的棒阳极X射线管

4. 内部液体冷却以改善性能

德国X-RAY WorrX公司设计的新型微焦点棒阳极X射线管,采用创新的水冷技术,内部液体循环通道,将冷却介质直接作用到O型密封垫圈和靶上(如图5),这样有利于操作并固定棒阳极,并且保证稳定的真空环境。

图5.优化的棒阳极X射线管的内部冷却

先进的冷却技术,可以使管功率增加至100W,可以增加X射线强度,缩短检测时间,而且可以有效改善O型密封垫圈的使用寿命,从而可以降低棒阳极射线管的维护成本,增强了棒阳极的耐用性。

如图6.,采用内部液体冷却,可以减少棒阳极的直径,可以进入更小的孔洞。

图6:棒阳极创新设计

参考文献

[1] ASTM E1032 - 06 Standard Test Method for Radiographic Examination of Weldments

[2] Schr?der, G., Pauly, F., Untersuchung von Verbindung und Struktur geschwei?ter Aluminium-

Strangpressprofile, Berichte des Forschungszentrum Jülich, 3944, S.11 ff

(http://juwel.fz-juelich.de:8080/dspace/bitstream/2128/2590/1/Juel_3944_Schroeder.pdf)

[3] Ding, K., Chen, G., Shou, B., Zhang, X., Huang, D., Digital Radiographic Imaging Inspection System on

The Tube to Tube Sheet Welding Joints of Heat Exchanger, Proceedings of the WCNDT 2008, Shanghai.

(http://www.ndt.net/article/wcndt2008/papers/31.pdf )

[4] Kumar, A. and Kumar, S.,

X-Ray Radiography of EB Welded Joints inIndia, Proceedings of the National

Seminar on Non-Destructive Evaluation, 2006,Hyderabad

(http://www.ndt.net/article/nde-india2006/files/tp-49-pap.pdf)